Farostlemez: szerkezet, gyártási jellemzők és terjedelem. A farostlemezek tulajdonságai és terjedelme

Április végén Kazany adott otthont az éves VolgaStroyExpo kiállításnak. Jelenleg a Tatár Köztársaság építőipari komplexuma dinamikusan fejlődik Orosz Föderáció. A köztársaságban, különösen Kazanyban, felgyorsul a lakásépítés, valamint új csúcstechnológiás iparágak, valamint szociális és kulturális létesítmények építése, a lakásállomány jelentős felújítása, valamint a történelmi és építészeti emlékek helyreállítása.

Az építőipar fejlesztésének szentelt "VolgaStroyExpo" kiállításon Albert Galautdinov, a KSUAE Építéstechnikai Tanszékének asszisztense javasolta a cement-szálas lapok (szálcement panelek) gyártásának megszervezését Tatárban. Hangsúlyozta, Kazanyban és a köztársaságban még ma is gond van a lakásállomány helyreállításával, sok épület nem felel meg a modern esztétikai és hőtechnikai követelményeknek.

Szerinte a probléma felhasználásával gyorsan meg lehet oldani. A szellőztetett homlokzatok használata lehetővé teszi a régi épületek szigetelését, modern megjelenést biztosítva nekik. kinézet. Jelenleg Kazanyban burkolóanyagot használnak, amelyet be kell importálni a köztársaságba, ami növeli annak költségeit. Albert Galautdinov számos egyéb hiányosságot is felfigyelt. Például egy nagyon népszerű homlokzati anyagot - a porcelán kőedényt - nehéznek és törékenynek nevezte, alumínium panelek- drága és törékeny, valamint azbesztcement lapok - rövid élettartamúak. Mindezeket az anyagokat nem Tatárföldön állítják elő, hanem más régiókban vásárolják vagy külföldről importálják. A probléma megoldására a KSUAE azt javasolja, hogy Tatárföldön szervezzék meg egy új termék gyártását a köztársaság számára. homlokzati anyag- cementszálas táblák. Alapanyaga cement, gipsz, őrölt kvarchomok, cellulózszálak és számos aktív ásványi és kémiai adalék.

A CVP (cement panelek, rostlemezek) gyártása során erősítő adalékként azbesztet, üveget és szintetikus anyagokat használnak. A panel formájában kialakított szálcement jól ellenáll a hőmérséklet-változásoknak, a bomlásnak, a külső hatásoknak.

A szálcement táblát (szálcement panelek) sikeresen használják a következő típusú kültéri munkákban:

* új épületek falburkolata;

* falszigetelés;

* falak javítása az újjáépítési tárgyakon;

* erkélyek és pince padlók szigetelése.

A beruházások számítása és volumene 10,7 millió euró lesz, a megtérülési idő 5 év. A kutatás-fejlesztési támogatás már megérkezett. Most befektetőkre van szükségünk.

A farostlemez nem kereskedelmi célú, többnyire gyenge minőségű fából és fahulladékból készül. Bár ezek a táblák anizotróp anyagok, amelyek különböző irányokban eltérő tulajdonságokkal rendelkeznek, fizikai és mechanikai tulajdonságaik magasabbak, mint azokhoz az anyagokhoz képest, amelyekből a táblák készülnek.

A farostlemezeknek vannak általános, fizikai, mechanikai, technológiai, biokémiai és időbeli tulajdonságai.

Általános tulajdonságok. Általános tulajdonságok: a farostlemezek méretei, színe és felületi jellemzői.

A lemezek méreteit az a berendezés típusa határozza meg, amelyen készültek. A legelterjedtebb nedves eljárással készült tömör lapok 2745X1700 (1220) mm méretűek.

A lemezek színe barna: a világostól a sötét tónusig. Más színek a táblák nedves eljárással történő felületfestésével nyerhetők.

A tömör táblák elülső felületének érdessége 15 ... 31 mikron tartományba esik. A lemezek felületén a makroérdesség átlagos méretei, mm: hosszúság - 15 ... 50, szélesség 12 ... 15, mélység 0,15 ... 0,25.

fizikai tulajdonságok. Ezek a tulajdonságok a következők: sűrűség, nedvesség, vízfelvétel, duzzadás, zsugorodás, lineáris nyúlás, hővezető képesség, hangelnyelés stb.

A sűrűség a lemez térfogategységenkénti tömege. A farostlemezek sűrűsége 100 ... 1100 kg/m3. A tömör deszkák sűrűsége (800 ... 1100 kg/m3) valamivel nagyobb, mint a száraz fa sűrűsége. Az adszorpció miatti vízfelvétel az abszolút száraz farost tömegének 5 ... 6%-a. Körülbelül 100% levegő páratartalom és szobahőmérséklet (18 ... 20 ° C) mellett a tömör farostlemez akár 25% -ig is felszívja a kapillárisan kondenzált nedvességet, és általában eléri a 30% páratartalmat. Ez a mutató, amelyet a magas és lenolaj keverékével impregnált szuperkemény deszkák rostjainak telítési pontjának neveznek, kétszerese

alacsonyabbak, mint a szilárdak. A nedvességfelvétel időbeli változásainak természetének elemzése azt mutatja, hogy a levegőből a legintenzívebb nedvességfelvétel az első 40 ... 45 napban következik be. Különböző páratartalom mellett a farostlemezek eltérő egyensúlyi páratartalommal rendelkeznek,%: 20% levegő páratartalom mellett - 2 ... 3, 50 ... 60% -7 ... 10, 80% -11 ... 13, 97% - körülbelül 27.

A lemezek higroszkópossága a gyártás technológiai módjától (a tömeg őrlési fokától, a préselés hőmérsékletétől és időtartamától, a hőkezelési módtól) függ. Például a köszörülés mértékének növekedésével a táblák higroszkópossága nő.

Vízelnyelés - a lemezek azon képessége, hogy felszívják a vizet, amikor (20 ± 2) ° С hőmérsékleten belemerülnek; az elnyelt víz tömegének a lemez kezdeti tömegéhez viszonyított aránya (%-ban) határozza meg. A vízfelvételt vastagsági duzzanat kíséri.

Duzzanat - a lemezek azon tulajdonsága, hogy megnövelik méretüket, amikor vízben vagy nedves környezetben vannak. Ezt az értéket a vastagság növekedésének a minta kezdeti vastagságához viszonyított aránya határozza meg (%-ban).

A vízfelvétel és duzzadás során a nedvesség főleg a lemezeken keresztül hatol be; a széleken keresztül a mintalap kerülete mentén csak nagyon kis területen, legfeljebb 10 mm szélességben nedvesítést végeznek. A szilárd lemezek intenzív vízfelvétele vízbe merülve az első 6 ... 10 napban figyelhető meg; 14 nap után ez a folyamat jelentősen lelassul, 40 napra pedig gyakorlatilag leáll.

A födémekhez hasonlóan porózus rendszer. A födém hatalmas számú mikrokapillárist tartalmaz, amelyek átmérője 10-3 ... 10-5 cm. A lemez sűrűségének növekedésével a mikrokapillárisok száma és mérete csökken. A sűrűség a táblák egyéb tulajdonságait is befolyásolja. Például a lemezek sűrűségének növekedésével növekszik a szilárdságuk és csökken a vízfelvételük, ami növeli szerkezeti anyagként való működési képességüket.

A kis sűrűségű lemezek (puha lemezek) rendelkeznek a legtöbb mikrokapillárissal, ezért gyenge szilárdsági jellemzőkkel, de jó hőszigetelő tulajdonságokkal rendelkeznek, mivel a levegőrétegek hővezető képessége alacsony.

Figyelembe véve a lemez sűrűségét az anyag különböző irányaiban, meg kell jegyezni, hogy a mutatók instabilitása a területen. A tömör táblákban az elülső oldal felületi rétegének sűrűsége valamivel nagyobb, mint a tábla ezen egyes szakaszának átlagos sűrűsége.

A páratartalom a födém nedvességtartalma, amelyet a nedvesség tömegének a födémben lévő abszolút száraz faanyaghoz viszonyított aránya határoz meg, százalékban kifejezve. Ha a farostlemez bizonyos légköri viszonyok között, azaz bizonyos páratartalom mellett hosszabb ideig tartózkodik, akkor a lemez megfelelő páratartalommal rendelkezik.

Higroszkóposság - a levegő nedvességfelvételének képessége, amely az adszorpciós és kapilláris kondenzációs folyamatok eredményeként következik be. Az adszorpció egy anyag vagy anyag felületi rétegének abszorbeálandó tulajdonsága. A kapilláris kondenzáció a nyomáskülönbség következtében a kapillárisokban, pórusokban, porózus testek mikrorepedéseiben képződő folyadék. Ez a folyamat a következő szakasz az adszorpció után.

Ha a tányér áztatásának első napja után a vízfelvétel és duzzanat körülbelül 30 és 20%, akkor 40 nap múlva körülbelül 70 és 45%.

A lemezek vízfelvételének intenzitása mind a lemez fizikai és mechanikai tulajdonságaitól, mind a víz hőmérsékletétől függ. Az A csoportba tartozó T márkájú táblák vízfelvétele különböző vízhőmérsékleten és duzzadásuk a vízbe merítés időtartamától függően

Lineáris megnyúlás - a lemez hosszának változása az arc mentén; ez a tulajdonság a táblák higroszkóposságától függ. A lemezek méretének változása a hossz mentén, higroszkóposságuk függvényében lehet: 3 m hosszú lemezeknél - kb 1 mm, amikor a lemez 1% nedvességet szív fel a levegőből. A lemezek méretének változása attól függ, hogy milyen páratartalom mellett következik be a lemez páratartalmának változása.

Hővezető képesség - a lemezek azon képessége, hogy hőt vezetnek a melegebb felületekről a kevésbé fűtött felületekre. A hővezetési együtthatót az 1 m vastag, 1 m2 területű anyagmintán 1 órán keresztül áthaladó hőmennyiség (J) jellemzi, amelynek külső és belső felülete között egy fokos hőmérsékletkülönbség van; az együtthatót W/(m-K) mértékegységben fejezzük ki.

A farostlemezek hővezetőképességi együtthatójának értékei a sűrűségüktől függően az alábbiakban találhatók.

A hővezető képesség fontos jellemzője a farostlemeznek, mint épületszerkezetekben használt anyagnak.

A puha farost lapok magas hőszigetelő tulajdonságokkal rendelkeznek. Még a tömör deszkák hővezetési együtthatója is valamivel alacsonyabb, mint a fenyőfánál.

Hangelnyelés - a farostlemez hangelnyelési foka; hangszigetelés - a hang csillapítása, amikor áthatol az épület burkolatán. Lemezsűrűség, kg/m3, Hővezetési együttható, W/(m-K)

A szint csökkentésére különféle fajták zaj-, akusztikus anyagokat használnak, melyek hangelnyelőre és hangszigetelőre oszthatók. A hangelnyelő anyagokat úgy tervezték, hogy csökkentsék a helyiség zajszintjét azáltal, hogy elnyeljék a rájuk eső hangenergiát, a hangszigetelő anyagokat pedig úgy tervezték, hogy csillapítsák az egyik helyiségből az épület burkolatain áthaladó zajt.

egy másikba. Minél nagyobb az anyag porozitása, annál nagyobb a hangelnyelése. A hangelnyelés érdekében perforált anyagokat használnak.

Hangelnyelő anyagként farostlemez paneleket használnak, melyek kialakítása az elülső oldalra szerelt tömör perforált (akusztikus) lapból és egy puha lapból áll.

A farostlemezek szerkezeti hangszigetelése is jó. emeletek, közben belső falakés válaszfalak.

Mechanikai tulajdonságok. A farostlemezek mechanikai tulajdonságai a következők: hajlítószilárdság, szakítószilárdság a homlokfelülettel párhuzamosan és merőlegesen, rugalmassági modulus, keménység stb.

A farostlemez hajlítószilárdsága az egyik fő szabványosított mutató, amely a hagyományos gyártástechnológiában az anyag sűrűségétől függ. A hajlítószilárdság (Tie (MPa) az oH, = 3/y/(26s2) képlettel határozható meg,

ahol Рр - szakítóterhelés, N (kgf); /- a támasztékok középpontjai közötti távolság, mm (cm); b - minta szélessége, mm (cm); s - minta vastagsága, mm (cm).

A lemezminták hajlítási vizsgálatára szolgáló berendezés két párhuzamos, hengeres felületű 1 támaszból áll, amelyeken a 2 vizsgálati minta fekszik, felülről egy hengeres felületű 3 kés nyomja a mintát, amely a tartókkal párhuzamosan helyezkedik el egy függőleges síkban és középen a támasztékok között. A kés állítható sebességgel előállított függőleges mozgása következtében P terhelés jön létre, amely eléri a roncsoló Pp-t. Lágy lemezeknél a hajlítási határszilárdság 0,4 ... 2 MPa, félszilárdnál 10 ... 22 MPa, keménynél 33 ... 50 MPa. A kötőanyag megnövekedett fogyasztásával vagy a táblák speciális impregnálásával ez a szám növelhető.

A lemezfelülettel párhuzamos és merőleges szakítószilárdság, a rugalmassági modulus és a keménység nem szabványos mutatói a legtöbb gyártott farostlemez esetében, de gyakran használják kemény és szuperkemény lapok kiegészítő jellemzésére.

Az arcra merőleges szakítószilárdságot a mintafelület két oldalán fém megfogó eszközök ragasztásával határozzuk meg, amelyek segítségével a mintát a vizsgálógépen a felülettel párhuzamos szakaszon megtörik. A szakítószilárdságot a képlet alapján számítjuk ki

ap = Pp/(Mi). /b - minta hossza, mm (cm).

A farostlemezek felületére merőleges szakítószilárdság a sűrűségtől, valamint a szálak csiszolási fokától, a szőnyeg kialakításának feltételeitől, a táblák préselésétől és egyéb technológiai tényezőktől függ, és 0,07 ... 0,8 MPa.

A hajlítási rugalmassági modulus meghatározása a 4. ábrán látható séma szerint történik, az alábbiak szerint. A mintát hatszoros egyenletes tehermentesítésnek vetik alá, ami a Рр szakítóterhelés 5 ... 25%-ának felel meg, amelyet a minták hajlítószilárdsági vizsgálatának eredményei határoznak meg. Az f tartomány közepén az elhajlást a 4 készülék minden alkalommal méri, amikor eléri a terhelés 5 és 25%-át. Minden 5%-os terheléscsökkentés után a terhelés továbbra is 1 ... 2%-ra csökken, majd a terhelési ciklus megismétlődik. A töltési idő az alsó (5%) és a felső (25%) határok között (egy ciklus) (90 ± 30) másodpercet vesz igénybe. A farostlemez rugalmassági modulusát a képlet számítja ki

ahol P a terhelés felső és alsó határa közötti különbséggel egyenlő terhelési erő, I (kgf); f - elhajlási érték, amely megegyezik a terhelés felső és alsó határán lévő kitérések különbségével, mm (cm).

Rugalmassági modulus a lemezek hajlításánál, MPa: lágy - 170 ... 880, kemény 280o ... 5600, szuperkemény - 5600 ... 7000 MPa.

A keménység az anyagok azon képessége, hogy ellenállnak a benyomódásnak vagy a karcolásnak. A lemezek keménységét golyós bemélyedéses módszerrel vizsgálják; míg a páratartalom 8 ... 12% tartományban legyen. A keménység feletti farostlemezek keménysége 2800 ... 5600, szuperkemény - 5600 ... 7000 MPa.

A speciális célú lemezeknél a mechanikai tulajdonságok köre jelentősen bővíthető (húzómodulus, ütőszilárdság, keresztirányú alakváltozási együttható és nyírási modulus, tartós terhelés hatása stb.).

Technológiai tulajdonságok. Ezekre a tulajdonságokra jellemző a megmunkálás közbeni alakíthatóság, a köröm behatolása, a tapadóképesség, valamint a felületkezelés lehetősége különféle típusú bevonatokkal.

A vágás közbeni megfelelőség a következő tényezőktől függ: az anyag és a vágóeszköz fizikai és mechanikai tulajdonságai, a vágó geometriai paraméterei, a feldolgozás módjai és méretei. A kemény és extra kemény farostlemezek sűrűsége nagyobb, mint a fa sűrűsége, így a deszkák fűrészelésekor nagyobb a vágóerő, mint fa fűrészelésekor. Ezen kívül a táblák kémiai adalékokat is tartalmaznak, így a favágó szerszám megtapasztalja az illesztések mechanikai, vegyi és kopásos kopását. Ezeket a feltételeket figyelembe véve a farostlemezek vágására gyorsacélból vagy keményötvözetből, például volfrám-kobalt fémkerámia-keményötvözetből készült VK-10-es álfogú fűrészeket használnak.

A legtöbb farostlemez képes a körmök átszúrására. A szuperkemény födémeket azonban nehéz áttörni, ezért lyukakat fúrnak beléjük, vagy szögező szerszámot használnak.

A farostlemezek tapadása jó. Összeragaszthatók, fával, linóleummal és akár fémlemezekkel is (alumínium fólia, horganyzott vas). Hideg ragasztáshoz karbamidot, szilikát-bitumen, cement-kazein ragasztókat, polivinil-acetát emulziót, hideg bitumenes masztixet használnak. Nagy porozitású puha táblák ragasztásakor töltőanyagot, például falisztet adnak a ragasztóanyagokhoz. A táblák meleg ragasztásához karbamid és fenol-formaldehid kötőanyagokat használnak. A tömör táblákat ragasztás előtt csiszoljuk.

A farostlemez felülete könnyen ki van téve a különféle felületkezeléseknek. A lemezek átragaszthatók papírral és szintetikus tapétával, fóliával, linkrozsdával, szövetekkel. A kemény és lágy lemezek jól festettek olajjal, vízbázisú és különféle szintetikus zománcokkal. A tömör táblák dekoratív laminált, szeletelt vagy hámozott furnérral kivitelezhetők.

biokémiai tulajdonságai. Ide tartozik: biostabilitás, tűzállóság, különféle vegyszerekkel szembeni ellenállás stb.

A biostabilitás a farostlemezek azon képességét jellemzi, hogy ellenáll a mikroorganizmusok (gombák) pusztító hatásának. A lemezek zárt térben történő működése során, különösen kedvezőtlen hő- és páraviszonyok mellett, közvetlen érintkezésben tégla falak, vasbeton termékek, cementvakolat, a keletkező kondenzátum hatására gombaflóra alakul ki rajtuk. A puha farostlemezek a nagy porozitás miatt gyorsabban tönkremennek az építőiparban használt puha lapok mintegy 10%-át gombásodás 3 ... 4 év után. A nedves gyártási módszerrel készült lemezeket kevésbé növekszik be a penészgombák, mint a száraz eljárással készült táblákat. A nedvesen feldolgozott kemény és ultrakemény farostlemezeket ugyanúgy támadják meg a fapusztító gombák, mint a természetes fát.

Farostlemezek számára épületszerkezetek párás körülmények között végzett munkavégzés speciális biokémiai védelmet igényel.

A farostlemezek biostabilitási fokát laboratóriumi vizsgálatokkal, majd terepi vizsgálatokkal értékelik.

A tűzállóság jellemzi a farostlemezek azon képességét, hogy roncsolás nélkül ellenállnak a magas hőmérsékletnek. A tűzállóság mértéke szerint az anyagokat csoportokra osztják: nem éghető (nem éghető), levegőben nem éghető; lassan égő (gyúlékony), gyújtóforrásból levegőben képes meggyulladni, de eltávolítása után nem képes önállóan égni; éghető (éghető), spontán égésre képes, valamint gyújtóforrásból meggyullad és eltávolítása után önállóan ég.

A farostlemez gyúlékony, mint minden fa alapú anyag. A táblák tűzállóságának biztosítása érdekében égésgátló anyagokat visznek a farost masszába, vagy felületvédelmet végeznek.

Meghatározzák az anyagok éghetőségét különféle módszerek. Az anyag éghetőségének kezdeti meghatározásához a "tűzcső" módszert (GOST 12.1.044-84) használják, amelynek segítségével meghatározzák a független láng égésének időtartamát és a minta tömegveszteségét, amikor 2 percre kitéve az égő lángjának hőjének. Az anyag (lemezek) akkor minősül éghetőnek, ha a tömegveszteség meghaladja a 20%-ot. Abban az esetben, ha a tömegveszteség kisebb, mint 20%, a mintákat CT-vel is ellenőrizzük. Ezzel a módszerrel a vizsgálatot téglalap vagy hengeres kerámia tűzkamrában végzik, amelynek magassága 300 mm. Egy 160x160 mm méretű, legfeljebb 10 mm vastag mintát 5 percig hőhatásnak vetünk ki. A gyúlékonysági indexet számítással határozzák meg a potenciométer-diagram szalagon rögzített hőmérsékleti görbe adatainak feldolgozásakor. Éghetőség szempontjából az anyagok lassú égésűek, ha éghetőek /C> 1-nél, éghetőek és nehezen gyúlékonyak /Ser = ^ 2,5-nél.

A tűzveszélyesség végső értékeléséhez építőanyagok(ST SEV 2437-80) határozza meg a minta sérülésének mértékét a hossza és súlya mentén. Ehhez egy 1000x190 mm méretű és legfeljebb 50 mm vastagságú mintát 10 percig melegítenek. Lassan égőnek minősül az az anyag, ha az adott vizsgálati körülmények között a károsodás mértéke nem haladja meg a 85%-ot a hosszban és a 80%-ot a tömegben.

A farostlemez különböző vegyszerekkel szembeni ellenállása nem azonos. A tömör táblák erősen ellenállnak a gyenge savaknak és lúgoknak, tömény szerves savaknak, alkoholoknak, növényi és ásványi olajoknak, szénhidrogéneknek, de nem ellenállnak a tömény szervetlen savaknak, tömény lúgoknak. Ez utóbbi hatásának kitéve a lemezek megduzzadnak. A szuperkemény táblák jobban ellenállnak a vegyszereknek.

ideiglenes ingatlanok. Az időbeli tulajdonságok, azaz a tulajdonságok időbeli változásának képessége közé tartozik például a lemezek időjárásállósága és a lemezekre gyakorolt hosszú távú terhelés hatása. Ezeket a tulajdonságokat az arcra merőleges hajlítási szilárdság és az arccal párhuzamos feszültség változása jellemzi.

A táblák időjárásállóságát úgy határozzák meg, hogy a táblamintákat a meteorológiai állomások közelében, szabadban elhelyezett próbapadokon helyezik el. A minták tesztelésének kezdő és befejező dátumát a vizsgálati program határozza meg (általában legalább három év). Az időjárási ellenállást, azaz a lemezek ciklikus hőmérsékleti és páratartalom-hatásokkal szembeni ellenállását néha gyorsított vizsgálati módszerrel (gyorsított öregedés) határozzák meg. Ehhez a mintákat például (20 ± 2) °C hőmérsékletű vízben 18 órán át tartják, majd (60 ± 5) °C hőmérsékleten és 60 °C relatív páratartalom mellett szárítják. 75% 6 órán keresztül.ciklusok, a vizsgálati programtól és az alkalmazott módszertől függően eléri a 40-et.

A hosszú távú terhelés befolyását a minta szilárdságának változása és elhajlása (deformabilitása) határozza meg, ha a mintákat a kezdeti szilárdság százának 0,9 0,3-ával egyenlő terhelésekre terheljük, miközben az időtartamot rögzítjük a próba kezdetétől. ennek a terhelésnek a minta pusztulására gyakorolt hatása. Az adatfeldolgozás lehetővé teszi a hosszú távú szilárdsági együttható meghatározását adott hőmérsékleti és páratartalom mellett. A próbatest elhajlás mértékének a vizsgálat során történő rögzítésével lehetőség nyílik a hosszú távú alakváltozási együttható meghatározására.

Egyetértünk abban, hogy a "Frostlemez" nevet sokan ismerik, akiknek van otthon például legalább néhány bútorterméke. farostlemez- így fejtik meg a DVP rövidítést, kivéve a bútoripart, más, a modern lakosság számára szükséges cikkek előállítására is használják.

Az alábbi történetben megpróbáljuk teljes mértékben feltárni az anyag megszerzésére szolgáló technológia fogalmát és sok más tudást, amely segíthet legalább ugyanazon bútorok pontos kiválasztásában. Beszéljünk a farostlemez fogalmáról, megtanítjuk megkülönböztetni a különleges terméket jelölésekkel, és feltárni néhány alkalmazási területet.

Farostlemez: gyártási technológia és általános jellemzők

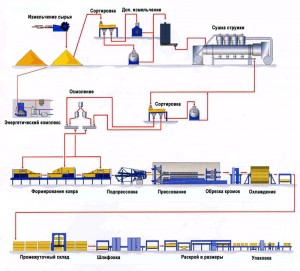

A szóban forgó alkotás egy lemezes építési termék. A lapgyártás technológiai folyamata magában foglalja a természetes nyersanyagok (fa) rostjainak melegsajtolásának szakaszát, amelyből korábban egyfajta szőnyeget alakítanak ki. A táblát alkotó szálakat újrahasznosított fából nyerik ki kezdeti gőzöléssel, majd aprítással. A rostok általában a fás szövet különálló sejtjei vagy e szövetek töredékei.

A pépet három különböző módon állítják elő:

- termomechanikusan, defibrátorok és finomítók használatával;

- kizárólag mechanikus módszerrel, ahol a törés közvetetten történik a darálókon;

- kémiai-mechanikai úton, amely megakadályozza a nem kívánt törést és az újrahasznosítható anyagokat lúgokban és speciális vegyi oldatokban forralják.

Nem hiába emlegetik az újrahasznosítható szót, hiszen a gyári vagy fűrésztelepi fafeldolgozás és az erdőfűrészelés hulladékából, valamint technológiai aprítékból, tűzifából és papírhulladékból nyerik a nyersanyagot, amely rostanyagként szolgál. masszát a lemez kialakításához. Nemezszerű masszákat egyesítenek a préselés során, különféle kötőanyagokkal ellátott speciális prések segítségével. Növekedési célokra teljesítmény jellemzők speciális tömítőanyagokat kevernek az általános keverékbe: ezek leggyakrabban műgyanták, vízlepergető szerek (paraffin, cerezin), antiszeptikumok, kicsapószerek (alumínium-szulfát) és egyéb komponensek.

Az egyfajta szőnyeg kialakításának folyamata vízi környezetben történik, az egyoldalú sima famű gyártási változatában. Ennél a változatnál a panel egyik oldala durva szerkezetű, melynek felületén a préselési folyamat, pontosabban egy speciális háló nyomtatásának nyomai láthatók. A levegőben száraz technológiával kétoldali simaságú panelek készülnek, amelyek mindkét oldala érdes felületű.

Ezen kívül vannak finomított farostlemez vásznak és javítatlanok is. Az első olyan terméket tartalmaz, amelynek elülső oldala speciális bevonattal van kitöltve. Különösen ez az az oldal, amelyet színezékkeverékkel impregnáltak. A nemezszerű felület impregnálásának folyamata közvetlenül a panel préselési szakasza előtt történik. A befejezetlen farost speciális terméknek nincs homogén frakcionált fa alapanyag összetétele. A befejezetlen típusú farostlemezt nem szabad festékkel impregnálni.

A lemezfa létrehozásának számos kiemelkedő előnye van a hagyományos fűrészáruval szemben. Az ilyen előnyök közé tartozik a lemezek görbülettel szembeni ellenállása anélkül, hogy megváltoztatná az eredeti formát. Ez a plusz nem tulajdonítható olyan fának, amely nedvességtől megduzzad, meghajlik és hasonlók. Ezenkívül a festékekkel és lakkokkal bevont panelek nem igényelnek fokozott gondozást további felületkezelés és különleges gondozás formájában. A préselt tömegek megnövekedett sűrűsége önmagában is képes rögzíteni a kötőelemeket: önmetsző csavarokat, csavarokat és szögeket.

Farostlemez címkézés: termék alcsoportok

A farostlemezeket szuperkemény rostlemezekre, keményre, félkeményre és lágyra osztják.

A farostlemezeket szuperkemény rostlemezekre, keményre, félkeményre és lágyra osztják.

A szuperkemény faprések meglehetősen sűrűek és alacsony porozitásúak. Sűrűségük nem kevesebb, mint 950 kg / m 3, és személyi jelöléssel rendelkeznek - ST-500. az ilyen típusú sűrűket a farostlemez nedves gyártási módszerével állítják elő. A préselés során az alapanyag egyik oldalát alapozzuk és festjük. Az ultrakemény termékeket úgy állítják elő, hogy az alapanyagot pektol nevű feldolgozási melléktermékkel impregnálják, aminek köszönhetően a szilárdsági index legalább 20%-kal nő. A vizsgált csoport ST-re és ST-C-re osztható. Az ST-nómenklatúra megnövelt szilárdságú, finomítatlan elülső oldallal préselt újrahasznosítható anyagként értendő. A CT-S a kiskereskedelmi vásárlók rövidítése, mint szuperkemény farostlemez lapok, amelyek elülső felületén finoman elosztott fapép van bevonva.

A 2745x1220x3,2 mm méretű farostlemez vászon hozzávetőleges költsége darabonként 189 rubel. Közepes árpolitika körülbelül 43 rubeltől indul mindössze egy négyzetméterre, míg a lap hossza 1200 mm és 3600 mm között lehet, szélessége pedig körülbelül 1000-1800 mm, a panel vastagsága 3 mm és 8 mm között van. .

A tömör típusú farostlemez sűrűsége a következő paramétereken belül van: 800-1000 kg / m 3, sajtolási vastagság 2,5-6 mm. A szilárd típusú vásznak számos jelöléssel rendelkeznek, minden az elülső bevonat típusától, a nyersanyag sűrűségétől és az erősségtől függ:

- a T márka nem javított elülső síkkal rendelkező vásznat jelöl;

- A T-C egy tömör szövedék, amelynek elülső felületén finom fás anyagréteg található;

- A T-P színezett elülső felületű farostlemez megjelölésnek tűnik;

- A T-SP azt jelenti, hogy a födém elülső színezett rétege finoman diszpergált fás anyag.

A félkemény farostprések átlagos sűrűsége (kb. 850 kg/m 3 ), vastagsága 6-12 mm. A félszilárd, tömör és szuperkemény lemezalapanyagok előállított méretei megegyeznek és a gyártótól függenek. Ez a függőség az anyag árának tudható be. A szilárd és félig szilárd vásznak darabonként 125 rubel vagy körülbelül 38 rubel / m 2 áron vásárolhatók meg.

A szóban forgó termékek puha rostos szövedékei egy teljesen külön típusnak tulajdoníthatók, amelyek sűrűsége legalább 150 kg / m 3, de legfeljebb 350 kg / m 3, vastagsága 9-25 mm . A puha lapok melegsajtolás nélkül készülnek. A farostlemez lapokat nagy sűrűség, alacsony szilárdság és alacsony hővezető képesség jellemzi. A terméksűrűségi indextől függően a WPV-ket típusokra osztják: M-1; M-2; M-3. A csökkentett szilárdság jellemzője korlátozza a nyersanyagok felhasználási körét, amelyről egy kicsit alacsonyabban fogunk beszélni. Ennek megfelelően egy ilyen termék ára valamivel alacsonyabb, mint a fenti típusok.

A lemezanyag működési területei

A modern gyártási technológiák lehetővé teszik, hogy a farostlemezek olyan tulajdonságokat adjanak, amelyek nemcsak a bútoriparban, hanem a konténergyártásban is felhasználhatók. A forgácslapok felhasználása az építőiparban bizonyos népszerűségnek és elismerésnek örvend annak köszönhetően, hogy összehasonlíthatóan alacsony költség mellett javítják az elvégzett munka minőségét és jelentősen csökkentik az átfutási időt.

A modern gyártási technológiák lehetővé teszik, hogy a farostlemezek olyan tulajdonságokat adjanak, amelyek nemcsak a bútoriparban, hanem a konténergyártásban is felhasználhatók. A forgácslapok felhasználása az építőiparban bizonyos népszerűségnek és elismerésnek örvend annak köszönhetően, hogy összehasonlíthatóan alacsony költség mellett javítják az elvégzett munka minőségét és jelentősen csökkentik az átfutási időt.

A puha típusú termékeket, amelyek tulajdonságait a fenti részben tárgyaltuk, egy általunk ismert okból - az alacsony szilárdság miatt - kizárólag hőszigetelő alapanyagként használjuk. A puha filcszerű termékeket az elrendezés során igazítjuk belső válaszfalak, ezek és épületek hangszigetelésére, valamint akusztikai védőrendszerre.

A félszilárd farostlemezek használata nem korlátozódik kizárólag burkolási célokra. A pajzsajtók hasonló termékből készülnek, alá durva ágyneműt helyeznek padlóburkolat mint például a laminált, még a mennyezetek építésénél is használják.

A szuperkemény farostlemezeket különféle típusú helyiségek padlóburkolatára, válaszfalakra és ajtókra, valamint háztartási és ideiglenes háztartási épületek építésére használják. Ugyanakkor a speciális impregnálás nedvességállóságot biztosít a vásznaknak.

A korábban említett továbbfejlesztett farostlemez vásznak, amelyek DVPO jelzéssel vannak ellátva, különböző profilokkal vagy mintákkal rendelkeznek az elülső felületen. Az ilyen bevonatot többrétegű nyomtatás módszerével állítják elő. Az építési folyamatban egy ilyen alkotást tervezésként használnak befejező anyag kandallókhoz, ablakokhoz, mennyezetekhez és falakhoz.

A farostlemez (MDF) olyan lemezanyag, amelyet farostok és speciális adalékanyagok keverékének magas hőmérsékleten történő préselésével nyernek. Az ipari termelés 1922-ben indult meg az Egyesült Államokban. Jelenleg a farostlemezből készült termékek gyártása a világ számos országában elterjedt. De ennek ellenére nem mindenki fog tudni válaszolni a kérdésre: "Frostlemez - mi ez?" Lássuk, mi ez az anyag, és hol használják.

Nyersanyagok farostlemez gyártásához

A farostlemez gyártásához fafeldolgozási és fűrészipari hulladékot, faforgácsot, növénytüzeket stb. használnak A fa nyersanyagait defibrátorokban gőzöléssel és őrléssel rosttá dolgozzák fel.

A préselt masszához kötőanyagként műgyantákat adnak. Számuk a puhafa és a keményfa rostok arányától függ, és általában 4-7% között változik. Puha táblák gyártása esetén a kötőanyag nem kerülhet be, mivel a farostok lignint tartalmaznak, amely magas hőmérsékleten tapadó tulajdonságokkal rendelkezik.

A nedvességállóság növelése érdekében cerezint, paraffint vagy gyantát vezetnek be a masszába. Ezenkívül más speciális adalékanyagokat, különösen antiszeptikumokat használnak a lemezek gyártásához.

A farostlemez gyártási módszerei

A farostlemezeket általában nedves és száraz eljárásokkal állítják elő.

A nedves módszerrel történő farostlemez gyártás során farostpépből álló deszkából szőnyeget alakítanak ki vízben, és hő hatására préselik. Ezt követően a kapott lapot lapokra vágjuk. Az ilyen anyagok nedvességtartalma 60 és 70% között van.

A száraz módszerrel a szőnyeg kialakulása levegőben, magasabb hőmérsékleten és alacsonyabb nyomáson történik a nedves módszerhez képest. Az ilyen gyártás eredménye az alacsony nyomású lapok gyártása, amelyeket lazább és porózusabb szerkezet, valamint viszonylag alacsony páratartalom (6-8%) jellemez.

Vannak közbenső gyártási módszerek is - nedves-száraz és félszáraz. Az első esetben a födém szőnyegét vízben alakítják ki, majd megszárítják, és csak ezután préselik. A másodikban a farostlemezek gyártása száraz módszerrel történik, de az anyag nedvességtartalma megváltozik (16-ról 18%-ra).

A farostlemez fajtái

A farostlemezek tulajdonságaitól és céljától függően többféle típusra oszthatók. Nézzük meg jellemzőiket és alkalmazásukat.

Puha farostlemez - mi ez?

Az anyagot alacsony szilárdság, nagy porozitás és alacsony hővezető képesség jellemzi. A lemez vastagsága 8-25 mm lehet. Az anyagsűrűség köbméterenként 150-350 kg. méter. A sűrűségtől függően a lágy farostlemezek következő márkái különböztethetők meg: M-1, M-2, M-3.

Alacsony szilárdságuk miatt a puha táblákat nem használják alapanyagként. Leggyakrabban az építőiparban hang- és hőszigetelő anyagként használják falak, padlók, tetők stb.

Félkemény farostlemezek

Az ilyen típusú födémek szilárdsága és sűrűsége sokkal nagyobb, mint a puha födémeknél. A félszilárd farostlemez lapok átlagos sűrűsége köbméterenként legalább 850 kg. méter. A farostlemez vastagsága 6-12 mm. Az anyagot széles körben használják olyan bútorszerkezetek gyártásához, mint a fiókok, hátsó falak, polcok stb.

Tömör farostlemez opciók

A farostlemez sűrűsége 800-1000 kg köbméterenként. méter (magas árak farostlemez esetében). A szőnyeg vastagsága átlagosan 2,5-6 mm. Ezeket a farostlemezeket bútorok hátsó falainak, panelajtóknak és számos egyéb terméknek a gyártására használják.

Szilárd farostlemez lapok az elülső oldal sűrűségének, szilárdságának és típusának mutatóitól függően a következő osztályokra oszthatók:

- T - lemez, amelynek elülső felülete nem nemesített;

- T-C - finoman diszpergált fapépből készült elülső réteggel rendelkezik;

- T-V - befejezetlen elülső felülettel rendelkezik, és fokozott vízállóság jellemzi;

- T-SV - az anyag elülső rétege finoman eloszlatott tömegből készül, az anyagot fokozott vízállóság jellemzi;

- T-P - a lemez elülső rétege színezett;

- T-SP - finoman eloszlatott tömegű, színezett elülső réteggel rendelkezik;

- Az NT egy csökkentett sűrűségű anyag.

Szuper kemény lemezek

Ezt az anyagot a kiváló minőségű kidolgozás, a könnyű feldolgozás és a könnyű telepítés jellemzi. Megnövelt sűrűségű, amelynek értéke legalább 950 kg köbméterenként. méter. Az anyag nagy keménységet szerez a farostlemez lap pektollal történő impregnálása miatt. Ami? A pectol a tallolaj feldolgozásának mellékterméke. A szuperkemény lemezeket építési célokra használják ajtók, ívek, válaszfalak gyártásához, különféle típusú tartályok farostlemezből történő gyártásához. A padlón padlóburkolatok gyártásához használják.

Finomított farost lapok (DVPO)

A nemesített farostlemezek megkülönböztető előnyei a szép megjelenés, a kopás- és nedvességállóság. Az ilyen típusú lemezek gyártása során olyan technológiát alkalmaznak, amely többrétegű bevonat felvitelét biztosítja az elülső oldalon. Gondos feldolgozás után a felületre egy alapozóréteget viszünk fel, amely a háttérrészt létrehozza. Ezután egy mintát nyomtatnak, amely utánozza a fa szerkezetét.

A finomított táblákból ajtókat készítenek, mennyezet- és falazat befejező anyagaként stb. Különféle belső bútorelemek (szekrények alsó és hátsó falai, fiókok stb.) készítésére is szolgál.

Laminált farostlemez (HDF)

A mai napig laminált farostlemezt is gyártanak. Ez egy olyan lap, amelyre speciális műgyanta-összetételt alkalmaznak. Ennek a bevonatnak köszönhetően a laminált farostlemezt fokozott szilárdság és nedvességállóság jellemzi. Ez lehetővé teszi a különféle célokra történő felhasználását.

Farostlemez: lapméretek

A kis vastagság ellenére a farostlemezek meglehetősen lenyűgöző méretűek. Tehát a szőnyeg hossza 1,22-3 m, szélessége 1,22-1,7 m lehet. Farostlemezt is gyártanak, amelynek lapméretei 6,1 × 2,14 m. Ez a maximális legyártott terület farostlemez . A lapméretek lehetővé teszik az ilyen anyagok ipari felhasználását.

Következtetés

Most már tudjuk a választ a következő kérdésre: "Frostlemez - mi ez?" A tudatosság fontos szempont bizonyos építőanyagok kiválasztásakor. Végtére is, az építés vagy az elvégzett homlokzati munka minősége és pénzügyi költsége a helyes választástól függ.

A farostlemezek a fafeldolgozó- és papíripar hulladéktermékeiből készülnek, ugyanakkor számos olyan pozitív tulajdonsággal rendelkeznek, amelyek keresletté teszik őket a bútoriparban, az építőiparban, a befejező és szigetelő munkákban, az autóiparban, a gyártásban. asztalosipari termékek és különféle konténerek.

A farostlemez kopásálló, rugalmas, tartós, könnyű és egyben olcsó anyag.

A farostlemezek osztályozása gyártási mód szerint

Farostlemez nedves és száraz eljárással is előállítható. A nedves módszer magában foglalja az anyag előzetes vízbe áztatását. Az ilyen lemezeket kis hőmérséklet hatására alakítják ki, majd szárítják. A nedves eljárással feldolgozott farostlemezek felületei különbözőek: az egyik hálós, a másik sima.

A száraz gyártási módszerrel az anyagok és adalékanyagok keveréke száraz formában kerül a présbe, a lemez kialakításához pedig magas hőmérsékletet alkalmaznak. A szárazon feldolgozott farostlemez azonnal sima felülettel és lazább szerkezettel rendelkezik.

A farostlemezek osztályozása cél szerint

Rendelje ki a lemezeket általános és speciális célokra. Speciális célú farostlemezeket akkor használnak, ha az anyagtól különleges teljesítményjellemzőket kívánnak meg. A speciális célokra szánt lemezek között szerepel:

Biorezisztens farostlemez, speciális oldatokkal vannak impregnálva, amelyek megvédik az anyagot a baktériumoktól, penészektől, rovaroktól;

Tűzálló farostlemezek, amelyeket tűzveszélyes helyiségek befejezésére használnak.

Farostlemez - speciális típusú farostlemez, bélelt felülettel.

A farostlemezek osztályozása keménység szerint

A farostlemez fontos paramétere a keménység. Léteznek puha táblák, amelyek sűrűsége nem haladja meg a 350 kg/m3-t, és kemény farostlemezek, amelyek sűrűsége 800 kg/m3.

A puha farostlemezek alacsony hőmérsékleten készülnek, szilárdságuk igen csekély, de porózus szerkezetűek, ami jó hő- és hangszigetelő tulajdonságot ad. Ezért az ilyen farostlemezeket épületek szigetelési munkáihoz használják. Leggyakoribb alkalmazásuk a tetőszigetelés. A puha farostlemez vastagsága 9-25 mm lehet.

Nagyon sok fajta tömör farostlemez létezik. Eltérnek a külső réteg megjelenésében - kezeletlen, színezett, fapépréteggel -, valamint sűrűségükben és keménységükben. Osztályozásukra jelölési rendszert dolgoztak ki. Az ilyen típusú farostlemezek fő működési tulajdonsága a keménység, ezért elsősorban a bútoriparban és az építőiparban használják.

Hasonló cikkek

-

Kérelem az envd ip regisztrációjának törlésére: kitöltési útmutató

A kedvezményes adózási rendszerek szerkezete a hatályos jogszabályok szerint olyan rendszert foglal magában, amelyben egy gazdálkodó szervezet fizet. Különféle okok miatt az egyéni vállalkozóként regisztrált személyek dönthetnek úgy, hogy...

-

Mennyi most a biztosítási díj?

„Biztosítási díjak a 2015-2016-os díjakban” - ha beír egy ilyen kifejezést a Yandex vagy a Google keresőmezőjébe, könnyen megtalálhatja a releváns adatokat. 2015 óta jelentősen megváltozott a biztosítási díjak számítási rendje. Az alkalmazásról...

-

Munkaidő munkaszabvány

Az Orosz Föderáció kormánya által jóváhagyott 2016-os gyártási naptár nélkülözhetetlen dolog a könyvelők és a személyzeti tisztek számára a jelentési időszak munkanapjainak meghatározásához és egyéb számításokhoz. Jellemzőiről 2016-ban...

-

Az Orosz Föderációban a készpénz nélküli fizetésekre vonatkozó szabályok

AZ OROSZ FÖDERÁCIÓ KÖZPONTI BANKJÁNAK SZABÁLYZATA az Orosz Föderációban történő készpénz nélküli fizetésekről (2012. június 29-i módosítással) Valójában érvényét vesztette a jelen dokumentum szabályozási tartalmát alkotó záradékok törlése miatt...

-

Fizetési kód segítség 2 személyi jövedelemadó

2016. december 26-án a Szövetségi Adószolgálat 2016. november 22-i MMV-7-11 / 633 számú „Az Oroszországi Szövetségi Adószolgálat szeptemberi rendelete mellékleteinek módosításáról és kiegészítéséről szóló rendelete” 2015. 10. MMV-7-11 / „Jövedelem- és levonásfajták kódjainak jóváhagyásáról. Ezzel kapcsolatban...

-

Okei - a mértékegységek össz-oroszországi osztályozója

A mértékegységek összoroszországi osztályozója A mértékegységek összoroszországi osztályozója (OKEI) az Orosz Föderáció műszaki, gazdasági és társadalmi információinak egységes osztályozási és kódolási rendszerének (ESKK) része...