Farostlemez lemez: gyártási mód. A farostlemez főbb jellemzői

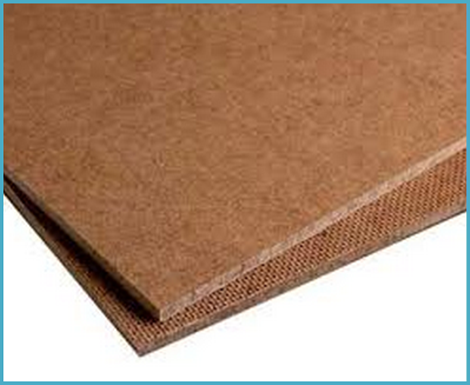

A farostlemez (MDF) egy építőlemez, amelyet farost szőnyeg szárításával vagy melegsajtolással készítenek.

A farostlemezek kétféle módon készülnek:

- nedves - ahol nem adnak hozzá kötőanyagot;

- száraz, amihez műgyantát kell bevinni a vágott fába.

A farostlemez másik neve farostlemez. A farostlemezt hagyományosan alacsony sűrűségű farostlemeznek nevezik. Farostokból száraz préseléssel nyerik kötőanyagok hozzáadásával.

Vannak szuperkemény, tömör, félszilárd, szigetelő befejező és szigetelő farostlemez.

Farostlemez vagy farostlemez gyártása

A farostlemez gyártás technológiai folyamata az MDF gyártásához hasonlít. A nyersanyag itt is hulladék és por, amely fafeldolgozás eredményeként keletkezik. Ezeket a hulladékokat feldarabolják, majd speciális présgéppel préselik. Ezt követően a kapott anyagot szárítjuk. A farost tömegéhez emulziót, kicsapószereket és speciális oldatot adnak. Ezután a masszát betáplálják az öntőgépbe, ahol a lemezt öntik. Ez a technológia lehetővé teszi vékony lemezek előállítását.

Napjainkban az új technológiák lehetővé teszik a farostlemez új minőségének hozzáadását. Ez kiterjeszti alkalmazásuk körét. A bútoripar és a konténergyártás mellett jelenleg bővül a farostlemez felhasználása az építőiparban. Nagyon népszerű, és lehetővé teszi a munka minőségének javítását és az idő jelentős csökkentését építési munkákés csökkentik az áraikat.

A következő típusú munkákhoz különböző típusú farostlemezeket használnak, amelyek eltérő fizikai tulajdonságokkal rendelkeznek:

Puha farostlemez. Sűrűségük 150-350 kg / m 3, vastagságuk 9-25 mm. Építőiparban találtak hőszigetelő anyagként: tetők, belső válaszfalak, mennyezeti kazettás rendszerek.

Félkemény farostlemez. Sűrűsége több mint 850 kg/m 3, vastagsága 6-12 mm. A burkolaton kívül panelajtók is készülnek belőlük. Ezenkívül részt vesznek a mennyezet beépítésében és a laminált bevonat elkészítésében.

Szuper kemény farostlemez. Sűrűségük eléri a 950 kg/m 3 -t. Különböző célú padlóburkolatok szerelésénél, ajtók, átmeneti kényelmi szerkezetek gyártásánál, belső válaszfalak. Ezeknek a lemezeknek a nedvességállóságát speciális impregnálás biztosítja.

Továbbfejlesztett farostlemez (DVPO). A többrétegű nyomtatás módszerével különféle mintákat és profilokat alkalmaznak a lemez egyik részére. Az építőiparban tervezési befejező anyagként használják mennyezetek és falak befejezéséhez, kandallók, ajtó- és ablaknyílások elrendezéséhez.

A farostlemez könnyen vágható és feldolgozható. Ha ezzel az anyaggal dolgozik, nincs szükség speciális drága eszközökre és berendezésekre. A legújabb innovációk között az elmúlt években a fabeton nagyon népszerűvé vált - ez egy farostlemez, ahol a cementet kötőanyagként használják. Az ilyen lemezeket válaszfalak építésére vagy építőelemek formájában használják. Nem gyúlékonyak, nem bocsátanak ki káros anyagokat, nagy hajlítószilárdságúak.

A nedvességállóság és a vízszigetelő tulajdonságok javítása érdekében gyantát és paraffint adnak a farostlemezhez. Az anyag tűz elleni védelme érdekében adalékanyagként tűzgátló anyagoknak nevezett vegyi készítményeket használnak. Az antiszeptikus adalékok lehetővé teszik, hogy ellenálljon a baktériumoknak.

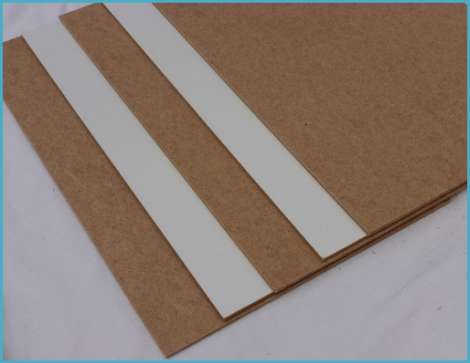

Ha a farostlemezt pektollal is impregnálják, a farostlemez szilárdsági jellemzői jelentősen megnőnek. Az elülső általában sima felületet festés, lakkozás, műanyag és dekoratív fólia nemesíti.

A hátoldal bordázott, hogy jobban tapadjon a ragasztott anyaghoz, de kapható a farostlemez kétoldalas változata is, melynek mindkét oldalán sima felületek vannak.

A vonzerőt a következők segítségével adják hozzá:

- laminálás;

- laminálás;

- lakkozás;

- festés.

A laminálás a speciális tekercs típusú dekoratív fóliákkal való burkolás folyamata ragasztó segítségével. Lamináláskor a gyantás impregnálásra védőfóliát viszünk fel.

Farostlemez használata

A farostlemez fő felhasználási területe az építőipar. Termelésüket gondosan ellenőrzik. Az összes farostlemez paramétert a GOST követelményei szabályozzák.

Farostlemez alkalmazása:

- Építkezés faházak(tetőszigeteléshez);

- rádióstúdiók és koncerttermek hangszigetelése;

- helyiségek felmelegítése;

- bútorgyártás;

- felületkiegyenlítés.

Farostlemez jelölés

A farostlemezt a következő sűrűség, szilárdság és az elülső felület típusától függően jelölik:

- T - szilárd, finomítatlan;

- TC - kemény, elülső réteg finom fapép;

- TP - kemény, az elülső réteg színezett;

- TSP - finoman eloszlatott tömeg szilárd, elülső rétege, amely színezett;

- TV - szilárd, fokozott vízállósággal;

- TSV - szilárd, finoman diszpergált tömeg, fokozott vízállóság;

- NT - szilárd, csökkentett sűrűségű;

- ST - szilárd, fokozott szilárdságú;

- STS - kemény, megnövelt szilárdságú, elülső réteg finoman eloszlatott tömegből.

A T, TS, TP, TSP fajtákat a mechanikai teljesítmény szintje szerint minőségi csoportokba soroljuk: A és B, a lap felületének minősége szerint: I és II.

A lap hossza eléri a 6 métert, a szélessége pedig a 2 métert. A leggyakrabban használt méretek a 2140x1220 mm és a 2750x1220 mm.

A lemez vastagsága 2,5 mm lehet; 3,2 mm; 4 mm; 5 mm; 6 mm és 7 mm.

Ennek megvásárlásakor építési anyag figyelmet kell fordítani a címkézésre, valamint az ár-érték arányra.

Mindenki megengedheti magának, hogy farostlemezt vásároljon. Mostantól akár az interneten is megvásárolhatja őket házhoz szállítással.

Ennek az anyagnak az alapanyaga a fa és a feldolgozási hulladék (faforgács, forgács). Mindezt összekeverjük ragasztóval és magas hőmérsékleten nyomás alatt préselik. Néhány egyéb összetevő is hozzáadásra kerül: paraffin, műgyanták, antiszeptikumok, cerezin. Az anyag fröccsöntésének környezetétől függően két gyártási módot különböztetnek meg: „nedves” és „száraz”.

Az első módszer abban különbözik, hogy az összes rendelkezésre álló nyersanyagot vízben áztatják. Ott, attól függően, hogy milyen tulajdonságokkal kell rendelkeznie az anyagnak, komponenseket adnak hozzá. Ez lehet gipsz, viasz emulziók, műgyanták, gyanta, bitumen, azbeszt és mások. Ezután a készítményt öntjük, tömörítjük, dehidratáljuk. Ezután megfelelő tányérokra osztják, és ismét szárítják és préselik. Ebben az esetben a tábla egyik oldala laminált vagy gyorsítótárazott, a másik oldala pedig csiszolt.

A második módszer nem használ vizet. Az összes komponenst, beleértve a kötőanyagokat is, összekeverik. Ezután egy speciális formába költöznek. A préselési folyamat alacsonyabb nyomáson és magas hőmérsékleten történik. Ennek eredményeként sima felületű csempe keletkezik (mindkét oldalon). Az anyagon belüli szerkezet azonban porózusabb és lazább. A látványos megjelenés érdekében a farostlemezt páccal kezelik, színezik vagy lakkozzák (parketta esetén lehetséges).

A farostlemez fajtái

Ezt az anyagot a GOST 4598-86 szerint gyártják. A gyártási módtól és a céltól függően a lemezeket fel lehet osztani puha, félkemény, szuperkemény, nemesített. Az előnyök közül az első nagy porozitású, a hátrányok között - alacsony szilárdság. Ezért használják leggyakrabban az építőiparban hő- és hangszigetelésre. Alapanyagnak nem alkalmasak.

Ez utóbbiakat bútorgyártáshoz használják (hátfalak és fiókok). Ezt az indokolja, hogy sűrűségük már jóval nagyobb. Tehát erő. Mert nagyobb terhelést is képesek elviselni, mint az elsők. Megint másoknak nagy a sűrűsége, ami szintén arról beszél jó minőségű(ez a fő előnyük). Szintén az előnyök között lehet megkülönböztetni a könnyű feldolgozást és a könnyű telepítést.

Gyakran vásárolják őket, hogy később ajtókat, konténereket, válaszfalakat, íveket készítsenek belőlük farostlemezből. Kiváló anyag a padlóburkolathoz is. A negyediket - nemesített - festékkel dolgozzák fel, majd gyorsítótárazzák vagy laminálják. Ezenkívül néha olyan mintát alkalmaznak a felületre, amely egy fát utánozhat. A fő előnyök közül - mindenekelőtt dekoratív. A mínuszok közül - minden esetben képtelenség használni.

Ezeket a lemezeket mennyezetek és falak befejezésére, valamint bútorelemek készítésére használják. Külön csoportnak tekinthető a HDF (laminált). Vagyis a melamin szintetikus gyanták speciális összetételét alkalmazzák egy közönséges farostlemez lapra. Az ilyen anyagok nemcsak a fokozott nedvességállóságban, hanem a tartósságban is különböznek.

A farostlemez jellemzői és tulajdonságai

A farostlemeznek számos jellemző tulajdonsága van. Először is, nincs kitéve deformációnak, vagyis nem vetemedik és nem dagad meg idővel. Másodszor, magas nedvességállósággal rendelkezik. Harmadszor, mint a fa, környezetbiztonsággal rendelkezik. Negyedszer pedig ez tartós anyag. Ha a jellemzőkről beszélünk, a következőket különböztethetjük meg:

- Mérete 2745x1220x3,2 mm.

- Sűrűség - körülbelül 850-1100 kg / m3.

- Páratartalom - 4-10%.

- Hővezetőképesség - 0,046-0,093 W / mK.

Külön érdemes megemlíteni a méretet. A helyzet az, hogy a szélesség állandó paraméter (3,2 mm). De a hossza és magassága változhat. Tehát amellett Szabványos méret 2745x1220 mm, lehet 2745x1700, 2140x1220, 2440x1220 mm is. Válassza ki a vágni kívánt felület területétől függően. Nyilvánvaló, hogy az erkélyen kis paneleket is felvehet. A szoba falaihoz sokkal nagyobb farostlemezekre van szükség.

A többi paraméter közvetlenül függ a farostlemez típusától. A megfelelő kiválasztásához csak jöjjön el az üzletbe, és mondja el az eladónak, hogy milyen célokra van szüksége az anyagra. Ennek megfelelően vásárlási javaslatokat adunk.

Sok anyagot használnak a lakóépületek javítása és építése során, de vannak köztük olyanok is, amelyek egyszerűen el nem múlandó dicsőséggel borították magukat. Vegyük például a farostlemezt. Ami?

A név jelentése "farostlemez". Ez egy lemezanyag, amelynek gyártása faforgács préselésével történik, különféle kötőelemek hozzáadásával.

Az utolsó inkarnációban általában szintetikus polimer gyantákat használnak. Ezenkívül különféle anyagokat tartalmaznak, amelyek hidrofób tulajdonságokat kölcsönöznek a kész anyagnak.

A legolcsóbb (és ezért leggyakrabban használt) cerezin és paraffin. Gyakran antiszeptikus adalékokat adnak a készítményhez. Ezek miatt a penész gyakorlatilag nem nő a farostlemezen. Ami? Leggyakrabban a fenolok antiszeptikus adalékként működnek, amelyek sikeresen megakadályozzák a gombák fejlődését és elpusztítják spóráikat.

Kétféleképpen állítják elő őket: szárazon és nedvesen. A közelmúltban azonban megjelentek a köztes módszerek: nedves-száraz és félszáraz.

A legolcsóbb módszer a száraz módszer, amikor a farostlemezt (amiről már elmondtuk) faforgácsból normál körülmények között, vízzel történő nedvesítés nélkül alakítanak ki. A lemez préselése magas hőmérsékleten és nyomáson történik.

A kapott anyagot alacsony költség, jelentős porozitás és könnyűség jellemzi. Páratartalma mindössze 6-8%.

A kapott anyagot alacsony költség, jelentős porozitás és könnyűség jellemzi. Páratartalma mindössze 6-8%.

A nedves módszer ugyanazokból a lépésekből áll, de préselésre faforgács vízzel megnedvesítették. Miután elhagyta a préskamrát, az anyagot egyedi lapokra vágják, és a szárítóba küldik. Az ilyen farostlemez panelek páratartalma már 70% körüli. Emiatt nehezebbek, de tartósabbak.

A félszáraz módszer hasonló a fent leírt első módszerhez. Az egyetlen különbség az, hogy a préselésbe való adagolás előtt a forgácsot vízzel permetezzük, így a keletkező anyag nedvességtartalma 16-18%.

A nedves-száraz eljárás abban különbözik a fentiektől, hogy a vízzel impregnált forgácsból először lemezt alakítanak ki, majd a szárítóba adagolják, és csak ezt követően kerül a melegsajtolási eljárásba. Az eredmény farostlemez rétegelt lemez, ami valójában 0%.

Ne feledje, hogy nem járunk el teljesen helyesen, amikor „zsetonokról” beszélünk. A helyzet az, hogy ezeket a forgácsokat először speciális gépek segítségével szálakká őrlik, amelyekből már kész panelek szövedéke alakul ki.

Az utóbbi években sokkal gyakrabban használtak javított farostlemezt. Az ilyen panelek gyártása során többrétegű bevonatot visznek fel a felületükre. Az első szakaszban a lemezt egy speciális alapozóréteg borítja, amely megbízható alapot hoz létre. Egy mintát nyomtatnak rá, amely utánozza a fa szokásos felületét.

Az utóbbi években sokkal gyakrabban használtak javított farostlemezt. Az ilyen panelek gyártása során többrétegű bevonatot visznek fel a felületükre. Az első szakaszban a lemezt egy speciális alapozóréteg borítja, amely megbízható alapot hoz létre. Egy mintát nyomtatnak rá, amely utánozza a fa szokásos felületét.

Egy ilyen lemez gyakorlatilag nem fél a nedvességtől, valamint a kopástól. Ebben az esetben speciális lakkot használnak a felület keményítésére.

Tehát beszéltünk a farostlemezről. Mi az, most már tudod. Ennek az anyagnak az alacsony költsége és szilárdsági tulajdonságai miatt gyakran használják nemcsak a bútoriparban, hanem az építőiparban is.

Ezekre a lapos fűrészárukra nagy a kereslet a vásárlók körében az alacsony költségek és a legegyszerűbb háztartási szerszámmal való feldolgozás miatt, vagyis ami a tulajdonosnak mindig kéznél van. Az építkezés, helyreállítás vagy javítás során, ha mindent önerőből végeznek, akkor valóban nélkülözhetetlenek.

De azoknak az embereknek a téves véleménye, akik nem különösebben jártasak az azonos típusú termékek fajtáiban, hogy a farostlemez és a forgácslap gyakorlatilag ugyanaz, gyakran arra a tényre vezet, hogy idővel nyilvánvalóvá válik, hogy az anyagot helytelenül választották meg. Tehát van-e különbség a farostlemez és a forgácslap között, és ha igen, mi ez pontosan, és mennyire fontos?

A forgácslap és farostlemez képzeletbeli azonossága, hogy fafrakciókat (vagy ezeken alapuló alkatrészeket) alapanyagként használnak fel e lapok gyártása során. És a különbség, és egy nagyon jelentős, különösen a lemezek gyártása, pontosabban a szerkezeti összetételük. Ő határozza meg a főt teljesítmény jellemzők minták.

Alkatrészek

- Faforgács, ahogy a neve is sugallja.

- Fűrészpor.

- Gyanta (főleg formaldehid), amely kötőanyagként működik az egyes frakciók megkötésénél.

Technológia

A lemezeket a kezdeti tömeg emelt hőmérsékleten történő préselésével állítják elő.

A forgácslap jellemzői

Szilárdság szempontjából ezek a lemezek jobbak, mint a farostlemez rövidítés alatti termékek. Ez annak is köszönhető, hogy nagyobb vastagsággal (legfeljebb 5 cm-rel) készülnek, ezért képesek ellenállni olyan terhelésnek, amelynél a farost minták deformálódnak vagy eltörnek.

- Nem megfelelő sűrűség. Egyszerűen fogalmazva, a forgácslap kissé laza anyag.

- Fokozott higroszkóposság.

- Merevség. A forgácslap egyenetlen alapon történő szoros rögzítése repedések kialakulásához vezet a födémben.

Példák a felhasználásra

- "Száraz" esztrich elrendezése.

- Padlóburkolat szerelés.

- Teljes keretként.

- Az alap megerősítésére, függőlegesen.

- Istállók, válaszfalak, kerítések, teraszok, ládák, bútorok építése (és számos egyéb esetben.

A forgácslap használatának korlátozása

- Állandó nedvesség vagy szisztematikus páratartalom-változás esetén a forgácslap élettartama jelentősen csökken.

- Ne használja összecsukható/előregyártott szerkezetek építésére. A rögzítőelemek folyamatos újratelepítése azt a tényt eredményezi, hogy ezen a szegmensen az anyag szó szerint morzsolódik, és az önmetsző csavarok vagy csavarok (ha nem a keményebb alapon történő rögzítéssel végzett fúrásról beszélünk) ezen a ponton már nem tartanak.

A legmegbízhatóbb, legtartósabb és sokoldalúbb forgácslap alkalmazás- háromrétegű szerkezettel.

farostlemez

Alkatrészek

- Fa por.

- A szál szintetikus.

- polimer adalékok. A farostlemez egyedi tulajdonságai típusuktól függenek. Például a paraffin segít csökkenteni az anyag nedvességfelvételének szintjét.

Technológia

Ugyanaz, mint a forgácslapnál - "meleg" sajtolás. De mivel a legkisebb frakciókat nyersanyagként használják, a lapok vékonyabbak (2-10 mm).

A farostlemez jellemzői

- A sűrűsége nagyobb, mint a forgácslapé.

- Rugalmasság.

- Alacsonyabb higroszkópossági szint.

- A farostlemez ára alacsonyabb, mint az azonos méretű forgácslap.

- Magas fokú hő- és hangszigetelés. Ez a farostlemez kedvezőbb a forgácslaphoz képest.

- A választék változatosabb, ami nem mondható el a forgácslap lapokról. A farostlemezek simaak, festettek vagy lamináltak. Minden munkatípushoz kiválaszthatja a legjobb megoldást.

Az erő nem elegendő. A farostlemez nem bír jelentős terhelést. Ez érthető, még akkor is, ha figyelembe vesszük a lapok maximális vastagságát (10 mm).

![]()

Példák farostlemez használatára

- Különféle konténerek gyártása.

- Bútorgyártás - fiókok alja, hátfala.

- Többszintű mennyezetek beépítése.

- Repedt deszkapadló "pontos" javítása.

- Keretszerkezetek burkolata.

- További felületi szigetelés. Például fém garázsok.

A farostlemez mindennapi életben való felhasználására nincs korlátozás. A farostlemezek jobban védettek a mechanikai sérülésektől (karcolásoktól).

A forgácslap és a farostlemez specifikus tulajdonságaikban különbözik, ezért a jobb/rosszabb elven való összehasonlításuk helytelen. A megfelelő választás garanciája annak világos megértése, hogy miért vásárolják meg a lemezanyagot.

A farostból, szintetikus polimerekből és rögzítő adalékokból készült faalapú anyag farostlemez formájában kerül bemutatásra az építőipari termékek piacán. Ezt az anyagot széles körben használják a turista osztályú bútorok gyártásában, a befejező és durva munkák építőiparában, valamint az iparban.

Költsége magas a többi hasonló anyaghoz képest, ezért igen keresett, ahol a természetes anyagot olcsóbb, de nem kevésbé jó minőségű lapra lehet helyettesíteni.

A farostlemez jellemzői és típusai

A gyártási folyamathoz a fűrészáru feldolgozása után hulladékot használnak fel, de abban az esetben, ha drágább nemesített farostlemezek előállítása szükséges, akkor egész fák fűrészelésére van lehetőség.

Egy bizonyos vastagságú és sűrűségű lemez előállításához a fűrészport és a forgácsot antiszeptikumokkal és műgyantákkal keverik össze, adott pozícióba helyezik, tömörítik és melegen préselik. A préselés minősége alapján az anyagot osztályokra osztják:

- Puha - 100 kg / m 3 minimális sűrűséggel ezek a panelek versenyeznek a gipszkartonnal (mennyezetekhez és burkolatokhoz használják).

- Félszilárd, szilárd és szuperkemény - 400, 850, 950 (1100) kg / m 3 sűrűségűek (az autógyártásban, az építőiparban és a bútorgyártásban használják).

- Szigetelő - alacsony, 250 kg / m 3 sűrűségű (ahol minimális mechanikai terhelés várható).

- Befejezés - általában egy ilyen panel egyik oldala laminált, de tekintettel arra, hogy a lap sűrűsége nem haladja meg a 250 kg / m 3 -t, akkor a felhasználás csak befejező munkákra korlátozódik (a belső terek díszítésére és díszítésére) a szoba).

Címkézés és egyéb kritériumok

Amikor bizonyos munkákhoz farostlemezt választ, figyelmet kell fordítani a jelölésre. Például a puha paneleket három alfajra osztják - M1, M2, M3 (a kisebb indikátortól a nagyobbig, és olyan tulajdonságot jellemeznek, mint a lágyság).

A tömör farostlemez típusok a következők:

- T - tömör panel, nem finomított felülettel;

- T (P) - tömör panel, egyik oldalán festék- és lakkanyaggal bevonva;

- T (C) - tömör panel, amelyben az elülső felület finom forgácsokból készül;

- T (SP) - tömör panel, amelyben az elülső felület finom forgácsokból készül, és festék- és lakkanyaggal van bevonva;

- CT - szuper kemény panel nemesített funkciók nélkül;

- A CT (C) egy szuperkemény panel, amelynek elülső felülete finoman eloszlatott forgácsokból áll.

A farostlemezek minden típusát 3,2 cm vastagság határozza meg, hosszuk pedig 2,14 cm, 2,44 cm, 2,75 cm lehet A panelek két szélességben készülnek - 1,22 és 1,70 cm.

Előnyök és hátrányok

Mivel a lemezeket eredetileg huzatanyagként használták, tulajdonságaira nem támasztottak különleges követelményeket. Ez különösen a nedvességállóságra vonatkozott - ennek a kritériumnak most alacsony a mutatója. Ez a kritérium a farostlemez legnagyobb hátránya.

Az előnyök közül azonban a következő mutatókat kell kiemelni:

- magas hang- és hőszigetelő tulajdonságok;

- könnyű súly;

- a feldolgozás egyszerűsége;

- alacsony költségű.

A farostlemezeket rendeltetésszerűen használva, a csomagoláson lévő jelölés szerint biztos lehet benne, hogy az anyag nem fog meghibásodni, ha biztosítja a megfelelő feltételeket (nedvesség tekintetében), és nem deformálódik idővel.

Összehasonlító jellemzők

Ha összehasonlítjuk a farostlemezt más, megközelítőleg azonos árkategóriájú faalapú anyagokkal - forgácslap és MDF, akkor fő gyártósoruk ellenére (mindegyik fahulladékból készül) különleges megkülönböztető pontokat lehet megkülönböztetni.

Préselési módszer:

A farostlemezt, mint említettük, forgács és fűrészpor melegsajtolásával állítják elő, míg a forgácslapoknál ugyanezt a módszert alkalmazzák a forgács préselésére, de az MDF esetében száraz módszerrel kombinálják a zúzott diszperziós forgácstömeget.

Nedvességállósági kritérium:

A farostlemezek gyorsan összeesnek, ha jelentős mértékben érintkeznek nedvességgel. Ez a tulajdonság a forgácslapnak is tulajdonítható - -val emelt árak páratartalom a helyiségben, a forgácslapok könnyen deformálódnak. Míg az MDF ebből a szempontból megbízhatóbb, az ilyen lapok gyártásának továbbfejlesztett technológiája lehetővé teszi, hogy magas páratartalom mellett is használhatók.

A fentiekből az a következtetés vonható le, hogy a farostlemez és a forgácslap bizonyos működési feltételeket vagy további feltételeket igényel védőburkolat, és az MDF önálló panelként használható, készen a befejezésre.

Farostlemez alkalmazása

A típustól és a jelölési jellemzőktől függően a farostlemez panelek a következő alkalmazásokkal rendelkezhetnek:

- A vászon porózus szerkezetének köszönhetően a puha paneleket főként bútorok falainak és válaszfalainak gyártására használják.

- A félkemény farostlemezek jellemzői sűrűbb szerkezetűek, de alkalmazásuk a bútorszekrények hátlapjaira is korlátozódik.

- A félkemény táblákkal ellentétben a kemény és szuperkemény táblák tulajdonságai szélesebb körűek - ajtók, boltívek, padlóburkoló anyagok, falburkolatok.

- A nemesített laminált farostlemez lapok a bútorok külső felületeinek burkolására, valamint a helyiségek belső falainak és felületeinek díszítésére szolgálnak.

Hasonló cikkek

-

„Arany ősz” történet-leírás készítése Kompozíció az „Ősz” festmény alapján

Kompozíció a következő témában: „Megjött az ősz” Eljött az ősz. A nap még mindig szinte nyárszerűen melegít, igyekszik leadni az utolsó el nem költött hőt. Szinte nincs felhő a kék és tiszta égen. Csak a szél vált hidegebbé és élesebbé, emlékeztetve...

-

Letöltés kész szerver 1

Az összeállítást olyan projektekhez hozták létre, amelyek túl lusták a bővítmények építéséhez, telepítéséhez és konfigurálásához. Az összeállítás nem alkalmas barátokkal való játékra. Kernel verzió: Spigot 1.11.2Utolsó frissítés: 2017.04.24. Beépülő modulok száma: Számos Build funkció...

-

Hogyan készítsünk páncélállványt a Minecraftban, és mi szükséges hozzá?

Közzététel dátuma: 2015.08.28 11:39:39 Sok hétköznapi dolog van a Minecraft játékban. Például létrehozhat benne kanapét vagy asztalt. Egyszerűen fogalmazva, mindent ugyanúgy csinálhatsz, mint a való életben. Polcokat és...

-

Portálok a minecraftban Hogyan készítsünk portálokat a minecraftban 1

Ha már ismeri a Minecraftot, akkor jól tudja, hogy ez a világ nagyszerű és hatalmas. Hogyan lehet gyorsan mozogni benne nagy távolságokon? Nos, tegyük fel, hogy kreatív módban felszállhatsz és továbbléphetsz...

-

Találd meg az összes effektust a minecraft 1-ben

A Minecraft effektusok egy bizonyos ideig hatnak a mobokra vagy a játékosra. Jelenleg több mint 20 különböző effektus található a játékban. Szerinted ez nem elég? Nem probléma! Végül is számuk növelhető a ...

-

Feliratok az esküvői fotókhoz egy albumban

Sajnos az esküvő napja nem örök. Előbb-utóbb véget ér. Azonban szép emlékek maradtak utána. A maga emléke által megörökített pillanatok mellett fényképeket is megtekinthet. Bármilyen ünnepségen van...